Qzone

Qzone

微博

微博

微信

微信

汽车工厂的自动化率屡创新高,但机器人突然“罢工”仍是行业难题。

6月16日,记者获悉,建设中的一汽红旗新能源汽车工厂引入阿里云全球领先的数据技术和智能算法,在自动化的基础上率先启用智能中控系统和五大智能应用,能“读懂”设备的健康数据,保证产能稳定。

阿里云智能副总裁、制造行业线总经理江志雄在当天的智能中控系统进场仪式上表示:“过去一年,我们深入汽车制造环节,将机械工业九院深厚的工厂建造经验和阿里云的数据智能优势相结合,希望为一汽红旗打造一个先进的数字工厂。”

近年来,一汽红旗汽车销量大幅增长,成为备受瞩目的国产汽车品牌。2020年红旗品牌汽车销量超过20万辆,今年有望突破40万辆。面对销量激增,一汽红旗决定投建一座国际一流、国内领先的工厂,用于生产红旗品牌的新能源车。

去年4月,一汽红旗新能源汽车工厂项目正式启动,工厂选址吉林长春汽车产业开发区,总投资78亿元,平均每分钟下线一辆车,年产能20万辆。预计今年6月底首批车下线,年底实现量产。

工厂由“中国汽车工厂设计摇篮”之称的机械工业九院总承包建造。机械工业九院副总经理李允升表示,在交付实体工厂的同时,机械工业九院与阿里云也将交付一个“由数据驱动的工厂”。

李允升介绍,汽车工厂持续产生海量数据,但数据的价值还远未挖掘。双方联合研发的数据采集与监控平台,在红旗新能源汽车工厂将接入数百万个设备点位,数采频率可达200毫秒。阿里云对高并发数据的处理能力,让该系统在数据采集的实时性和完备性上都超过主流厂商。

这也是国内头部主机厂率先在五大车间全面使用自研的数据采集与监控平台。

除了性能优势,以往的平台有较大局限性,跨车间数据难以汇集,车企掌握不了完整的数据,也无法基于数据自主开发智能应用。在红旗新能源汽车工厂,数据自由流动并形成汽车工厂的数据中台,随时可向第三方应用开放数据API。同时,阿里云与机械工业九院提供的AI平台,也能支持车企快速开发智能应用。

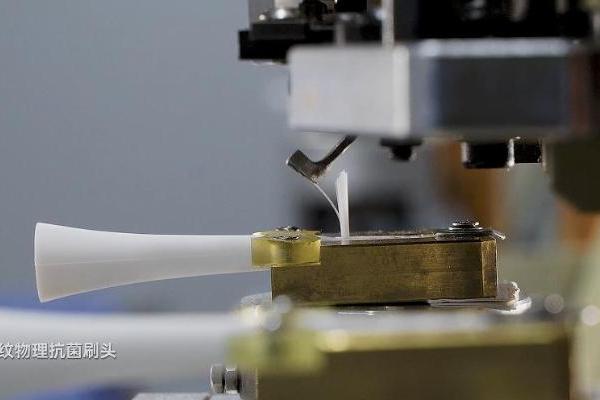

目前,包括设备预测性维护、质量预测分析在内的五大智能应用已开发完成,正在进场部署调试。智能应用将遍布红旗新能源工厂的冲压、焊装、涂装、总装、电池电驱五大车间。车间工人可以实时了解“机器人”的健康状况,提前收到故障预警,及时检修。在焊装车间,算法还会自动识别焊点的质量,为工人提供决策参考。

工厂的生产节拍没变,但设备开动率和产品质量都将得到大幅提升。

随着红旗新能源汽车工厂的产线搭建完成,一个由数据构成的1:1“数字孪生”工厂也将同时上线。以涂装车间为例,车间负责人对着电脑,就能看到现场喷涂的实际效果,有效减少了运维成本。产线的一举一动在远程都能一览无遗。

“如果一句话总结‘汽车数字工厂’,那就是帮助车企拿到生产数据、看懂数据,并用好数据,让工厂的运营人员也拥有数字化创新的能力。”江志雄说。

“未来,数据智能是核心技术,行业领先者肯定要掌握这些核心技术。”一汽集团工程与生产物流部总装工艺部总监、红旗新能源汽车工厂项目负责人董玮表示。

【以上内容转自“雷锋网”,不代表本网站观点。未经授权不得转载】